GORE® Schnurdichtung

Die vielseitige Schnurdichtung aus 100 % ePTFE ist leicht zu installieren und bietet eine kosteneffiziente Lösung für große Stahlflansche in Standardanwendungen.

Kontakt

Deutschland

+49 89 4612 2215

Australien

+61 2 9473 6800

Brasilien

+55 11 5502 7800

China

+8621 5172 8299

Frankreich

+33 1 56 95 65 65

Großbritannien

+44 1506 46 01 23

Hong Kong

+852 2622 9622

Indien

+91 22 67687000

Italien

+39 045 6 20 92 50

Japan

+81 3 6746 2600

Korea

+82 2 393 3411

Niederlande

+31 13 507 47 00

Polen

+48 22 6 45 15 37

Singapur

+65 6733 2882

Skandinavien

+46 31 706 78 00

Spanien

+34 93 4 80 69 00

Südafrika

+27 71 467 7710

Vereinigte Arabische Emirate

+971 2 5089444

USA

+1 800 654 4229

Überblick

Die erste ePTFE-Schnurdichtung wurde vor über 40 Jahren von Gore erfunden. Sie hat sich als zuverlässige Lösung für Stahlflansche mit großen Durchmessern, unebenen oder korrodierten Oberflächen sowie für rechteckige oder unregelmäßig geformte Flansche bewährt. Im verpressten Zustand bildet die weiche, anpassungsfähige Schnurdichtung einen dünnen, aber dennoch starken Dichtfilm. Auch die Abdichtung von Anwendungen mit geringen Schraubenkräften ist möglich.

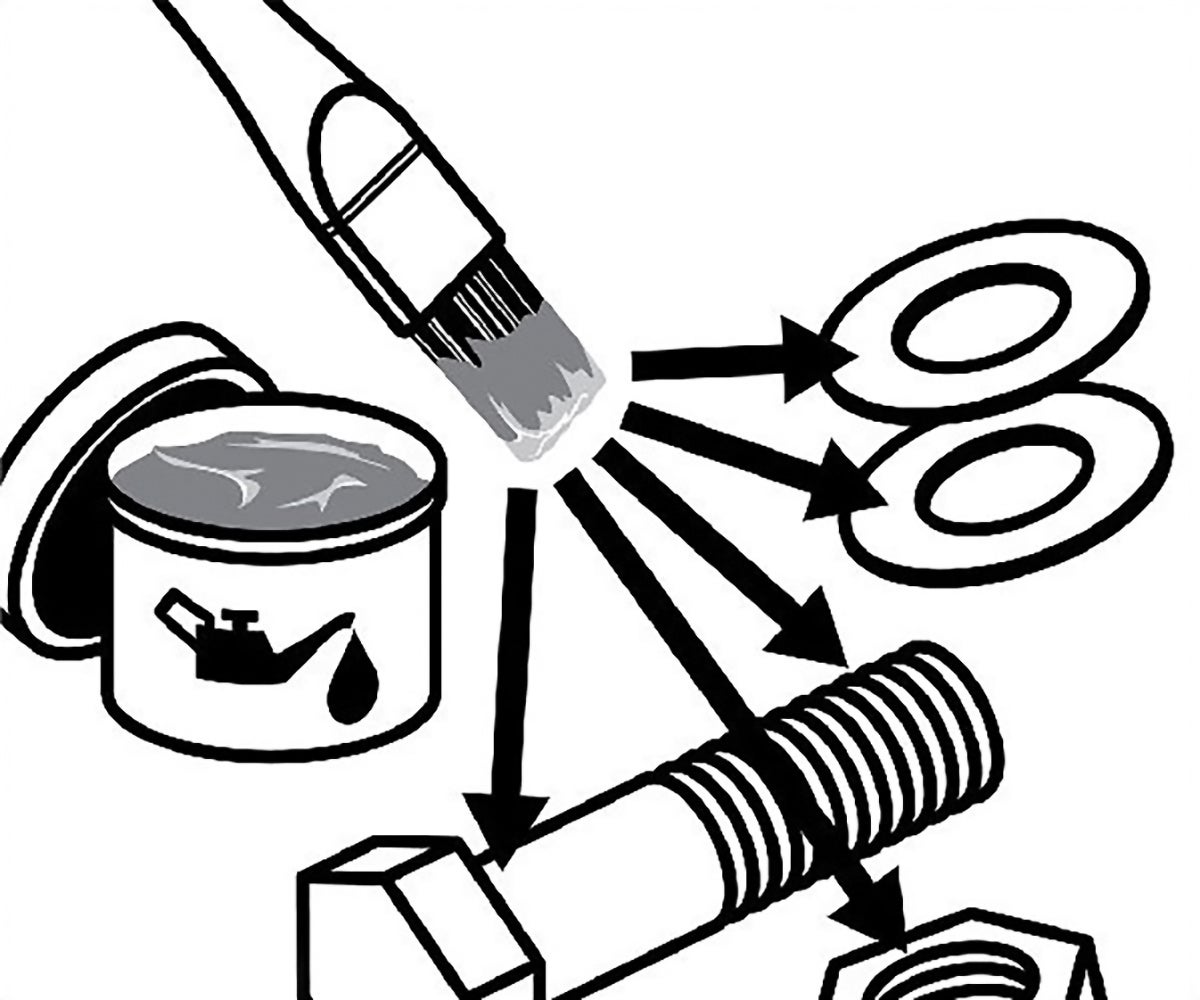

Wegen ihrer Zuverlässigkeit – und der einfachen und kostengünstigen Installation – zählt die GORE Schnurdichtung in vielen Anlagen in den Bereichen Wartung, Reparatur und Betrieb zum Standard. Bei den meisten Einsatzfällen reicht es, einfach das Abdeckpapier von der Klebeleiste auf der Rückseite der Dichtung abzuziehen, die Dichtung aufzukleben und die Enden übereinanderzulegen. (Komplexere Anwendungen sind in unseren Installationsanweisungen.)

(1) Typischerweise Prozesse mit wenig thermischen Zyklen, Temperaturen <150°C und Drücken <10 bar.

Was macht die GORE Schnurdichtung so vielseitig?

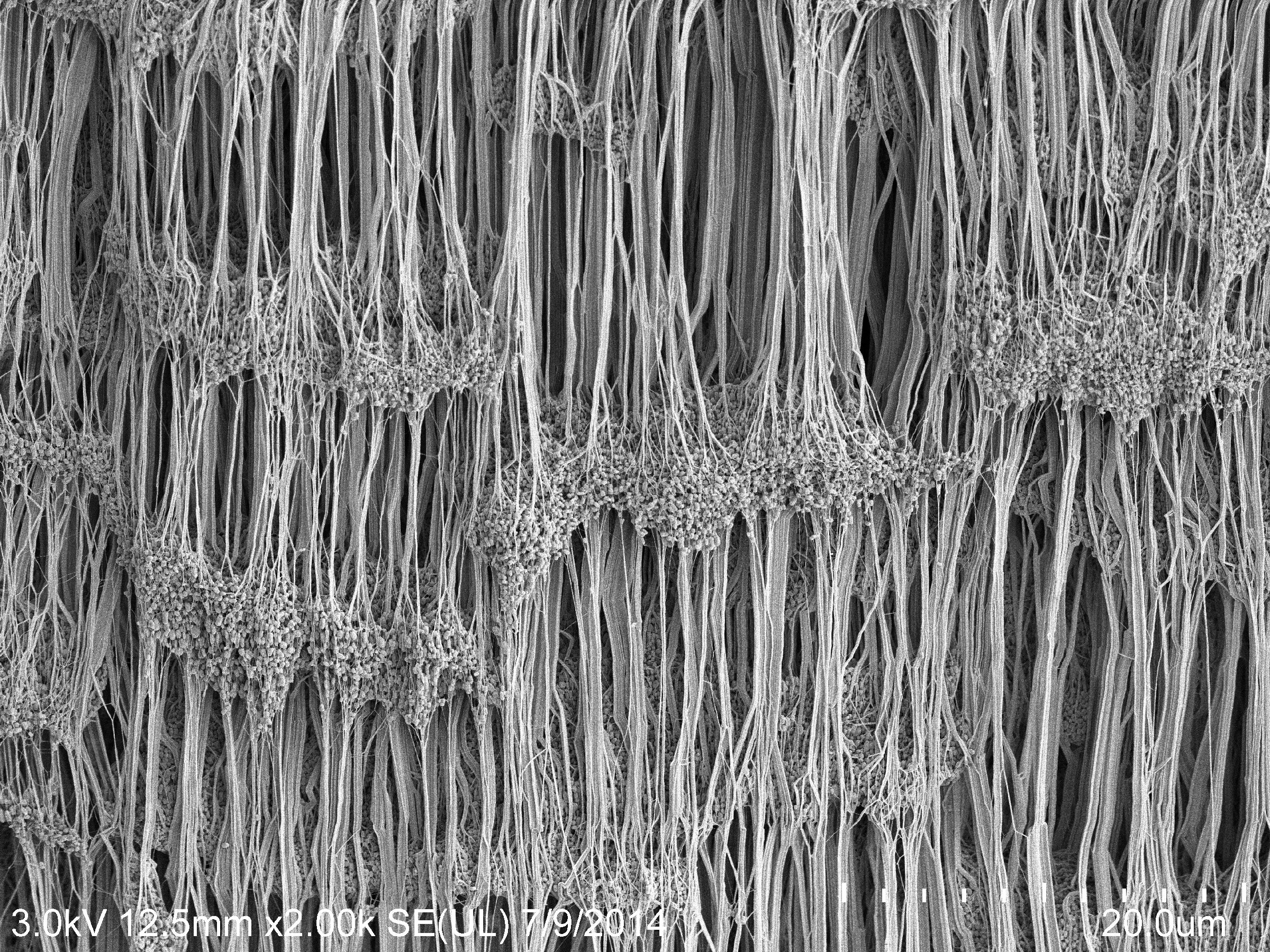

Gore-Technologie mit expandiertem Polytetrafluorethylen

Die GORE Schnurdichtung besteht aus 100 % monoaxial expandiertem PTFE (ePTFE). Durch die spezielle Expansionstechnologie von Gore wird ein hoher Faseranteil erreicht.

Der hohe Faseranteil verbessert Festigkeit sowie Abdichtverhalten und sorgt für eine weiche, anpassungsfähige Oberfläche, die kleinere Flanschunregelmäßigkeiten problemlos ausgleicht.

Die GORE Schnurdichtung ist beständig gegen alle Medien (pH 0 – 14), ausgenommen geschmolzene oder gelöste Alkalimetalle sowie elementares Fluor. Dadurch lässt sie sich in stark basischen, sauren und lösungsmittelbasierten chemischen Prozessen vielseitig einsetzen.

Einfach und kostensparend

Die GORE Schnurdichtung passt sich schnell jeder Form an – ungeachtet der Flanschgröße oder -komplexität. Sie haftet sofort am Flansch und lässt sich zu einer Dichtung schließen, indem die Enden einfach übereinander gelegt werden. So kann selbst das Abdichten von vertikalen Flanschen von einer Person allein erledigt werden.

Mit der GORE Schnurdichtung wird die Maßanfertigung von großen Dichtungen direkt am Einsatzort leicht gemacht. Sie müssen nicht mehr darauf warten, dass die Dichtung abseits vom Einsatzort maßgefertigt wird. Sie sind nicht mehr auf Pallettenlieferungen, Hubwägen oder Kräne angewiesen. Weder ein spezieller Umgang noch Folgearbeiten sind erforderlich.

Die Fertigung und die Installation von Dichtungen wird mit der GORE Schnurdichtung einfacher und schneller. Eine sichere, dauerhafte Abdichtung bedeutet minimalen Wartungsaufwand. Weniger ungeplante Stillstände sorgen wiederum für eine gesteigerte Produktivität – und damit für Kostenvorteile.

Technische Spezifikationen

Testergebnisse

Dichtungskennwerte

Zulassungen und Zertifizierungen

Infothek

Installationsanleitung: GORE® Schnurdichtung

Installationsanleitungen

DIESES PRODUKT EIGNET SICH NUR FÜR DEN EINSATZ IN INDUSTRIELLEN ANWENDUNGEN

und ist nicht für die Herstellung, Verarbeitung oder Verpackung von Lebensmitteln, Medikamenten, Kosmetik- oder Medizinprodukten bestimmt.

Folge GORE® Schnurdichtung