ASTM F36: Prüfung von Zusammendrückbarkeit und Rückstellvermögen von Flachdichtungen

Diese Prüfmethode bestimmt die kurzzeitige Kompressibilität und Rückfederung von Dichtungsplatten bei Raumtemperatur. Sie misst jedoch nicht die Kompressibilität bei längerer Verpressung, allgemein als "Kriechen" bezeichnet.

Quelle: ASTM International. Prüfung von Zusammendrückbarkeit und Rückstellvermögen von Flachdichtungen – Kennnummer: F36–99 (erneut freigegeben 2009)

| <e> | Dicke | Kompressibilität (Durchschnitt aus 3 Tests) |

Rückfederung (Durchschnitt aus 3 Tests) |

|---|---|---|---|

ASTM F36 Procedure L

|

1,5 mm | 56 % | 8 % |

ASTM F38: Prüfung der Kriecherholung von Flachdichtungen

Die ASTM F38 misst die Kriechrelaxation eines Dichtmaterials zu einem festgelegten Zeitpunkt nach der Verpressung. Diese Testmethode vergleicht ähnliche Materialien unter kontrollierten Bedingungen sowie ihre Fähigkeit, eine gegebene Flächenpressung zu halten, als Funktion der Zeit.

Quelle: ASTM International. Prüfung der Kriecherholung von Flachdichtungen – Kennnummer: ASTM F38 - 00 (2014)

| <e> | Dicke | Kriechrelaxation (Durchschnitt aus 3 Tests) |

|---|---|---|

ASTM F38-95 Method B

|

0,8 mm | 23 % |

ASTM F37: Prüfung der Dichtungseigenschaften von Flachdichtungen

Die ASTM F37 prüft die Dichteigenschaften von Platten und Schnur- und Banddichtungen bei Raumtemperatur. Diese Testmethode dient dazu, Dichtmaterialien unter kontrollierten Bedingungen zu vergleichen und einen genauen Wert für die Leckagerate zu ermitteln.

Quelle: ASTM International. Prüfung der Dichtungseigenschaften von Flachdichtungen – Kennnummer: ASTM F37 - 06(2013)

| Dicke | Leckrate | |

|---|---|---|

ASTM F37-00 Method B

|

1,5 mm | 0,3 ml/h |

Überblick Prüfverfahren

Diese Testmethode wird momentan vom Committee F03 on Gaskets (Ausschuss F03 für Dichtungen) als neues ASTM-Prüfverfahren vorgeschlagen. ARLA bestimmt die langfristigen ("aged") Werte für Relaxation, Leckage, Gewichtsverlust und Haftung von Dichtmaterialien für druckbeaufschlagte, geschraubte Flanschverbindungen. Auch eine Prüfung auf mechanische Integrität ist vorgesehen. Die Methode betrifft hauptsächlich Ringdichtungen, die häufig in Druckbehältern und Rohren von verfahrenstechnischen Anlagen oder Kraftwerken eingesetzt werden.

Quelle: ASTM International. New Test Method for AGED RELAXATION LEAKAGE ADHESION PERFORMANCE of Gaskets - Kennnummer: ASTM WK26065

Allgemeines Prüfverfahren

- Dichtung in die ARLA-Vorrichtung setzen

- Abstand zwischen den Prüfplatten messen

- Die Dichtung mit der Einbauflächenpressung belasten

- Bolzenlänge messen

- Abstand zwischen den Prüfplatten messen

- Die Leckagerate (anhand eines Massenspektrometers) mit Heliumgas bei 800 psig messen

- Die Alterung simulieren, indem die druckbeaufschlagte Vorrichtung in einen Ofen ohne Umluft gestellt wird

- Die Vorrichtung aus dem Ofen nehmen und auf Raumtemperatur abkühlen lassen

- Bolzenlänge messen

- Abstand zwischen den Prüfplatten messen

Testergebnisse

| <e> | Dichtungsdicke | % Relaxation (Durchschnitt aus 3 Tests) | Helium-Leckagerate vor Alterung (mg/s) | Helium-Leckagerate nach Alterung (mg/s) |

|---|---|---|---|---|

| ARLA 5000 psi Flächenpressung

|

1/16 in | 30,77 | 1,04E-04 | 1,42E-05 |

| 1/8 in | 43,19 | 1,04E-03 | <1,0E-7 |

Überblick Prüfverfahren

„Die vorliegende VDI-Richtlinie verfolgt das Ziel, die für Dichtverbindungen geltenden Bedingungen auf der Grundlage des erreichten Standes der technischen Entwicklung zu analysieren, zu ordnen sowie unter Hinzuziehung neuer Forschungsergebnisse zu ergänzen und dem Anwender Hinweise zur Auswahl, Auslegung, Gestaltung und Montage von Flanschverbindungen unter besonderer Berücksichtigung der Dichtelemente zu geben."(1) „Die hier dargestellte Prüfung der Ausblassicherheit von Dichtungen in Dichtsystemen mit glatten Flanschen entspricht dem derzeitigen Stand der Prüftechnik […], eine Dichtung allein [erreicht] keine Ausblassicherheit. Diese ist stets abhängig vom Gesamtsystem der Flanschverbindung.

Allgemeiner Versuchsablauf

- Einbau der Dichtung mit der Einbauflächenpressung in vier Stufen (25%, 50 %, 75 % und 100% der Schraubenkraft durch überkreuz Anziehen). Die Einbauflächenpressung und die Dichtungsdicke sind im Protokoll anzugeben. Die Abhebekraft, verursacht durch den Nenndruck, bezogen auf den mittleren Dichtungsdurchmesser, muss in allen Prüfstufen zusätzlich berücksichtigt werden.

- Nach 5 min Nachziehen auf die Einbauflächenpressung.

- Aufheizen des Flansches mit 2 K/min im Umluftofen oder mittels innenbeheizter Patronen.

- Halten bei Warmlagerungstemperatur mindestens 48 h.

- Abkühlen des Flansches auf Raumtemperatur.

- Messen der Restflächenpressung.

Prüfstufe 1

Die Prüfung der Ausblassicherheit wird mit Stickstoff bis zum 1,5-fachen Nenndruck durchgeführt. Prüfungen mit höheren Drücken sind, wenn gefordert, zulässig. Der Innendruck ist stufenweise in Fünf-bar-Schritten bis zum oben genannten Druck zu erhöhen. Die Haltezeit pro Druckstufe beträgt mindestens 2 min.

Als Ausblasen wird definiert, wenn innerhalb 5 s ein Druckabfall von Δp ≥ 1 bar· (V0 = Prüfraumvolumen) überschritten wird. Im Prüfprotokoll ist der erreichte Innendruck anzugeben. Ist bis zum maximalen Prüfdruck kein Ausblasen aufgetreten, wird die Prüfung gemäß Prüfstufe 2 weitergeführt.

Prüfstufe 2

Der Innendruck wird abgelassen und die Flächenpressung auf 5 N/mm2, unter Berücksichtigung der Abhebekraft durch den Innendruck, reduziert. Abweichungen von der Flächenpressung sind im Prüfbericht anzugeben."(2)

(1) Quelle: Verein Deutscher Ingenieure e. V.: VDI2200: Dichte Flanschverbindungen: Auswahl, Auslegung, Gestaltung und Montage von verschraubten Flanschverbindungen, Juni 2007, Seite 4

(2) Quelle: ibidem, Seite 64

Testergebnisse

| <e> | Dicke | Prüftemperatur | Einbauflächenpressung | Prüfstufe 1 | Prüfstufe 2 |

|---|---|---|---|---|---|

| VDI 2200 (06-2007) DN 40 / PN 40 Stahl |

3,2 mm | 230°C | 30 MPa | Ja, 60 bar | Ja, 60 bar |

Überblick Prüfverfahren

Diese Testmethode wird momentan vom Committee F03 on Gaskets (Ausschuss F03 für Dichtungen) als neues ASTM-Prüfverfahren vorgeschlagen. Das Prüfverfahren bestimmt die realistischen Temperaturgrenzen für Dichtungsplatten oder plattenähnliche Dichtungen auf der Basis von Polytetrafluorethylen (PTFE), um ein Versagen oder Ausblasen mit schwerwiegenden Folgen zu vermeiden. Es konzentriert sich auf Flanschverbindungen, die häufig in der chemischen Prozessindustrie für moderate Temperaturen ASME B 16.5 class 150 und class 300 eingesetzt werden.

Quelle: ASTM International. New Test Method for Hot Blowout and Thermal Cycling Performance for Polytetrafluoroethylene (PTFE) Sheet or Sheet-Like Gaskets - Kennnummer: ASTM WK26064

Allgemeiner Versuchsablauf (Entwurf 7)

- Eine Dichtung wird in einen Hot-Blowout-Teststand aus Flanschen mit Dichtleiste NPS 3 class 150 oder class 300 eingesetzt. Mit einem Drehmomentschlüssel und unter Berücksichtigung der Empfehlungen zur richtigen Installation wird die Dichtung mit der spezifizierten Flächenpressung beaufschlagt.

- Nach einer Wartezeit von 30 Minuten für das Kriechen und die Relaxation der Dichtung wird sie erneut mit der spezifizierten Flächenpressung beaufschlagt.

- Nach weiteren 30 Minuten Wartezeit wird der Stand mit Heliumgas druckbeaufschlagt.

- Für den HOBT ohne thermische Zyklen wird die Temperatur, sobald der Druck beaufschlagt wurde, bis auf maximal 648,9°C mit 16,1°C pro Minute erhöht, bis es zum Ausblasen kommt oder die Höchsttemperatur des Stands erreicht ist.

- Für den HOBT mit thermischen Zyklen wird die Temperatur, sobald der Druck beaufschlagt wurde, um 16,1°C pro Minute erhöht. Die Vorrichtung wird dann auf Raumtemperatur abgekühlt. Dieser Zyklus wird noch zwei Mal wiederholt, sodass jeder Test drei thermische Zyklen hat.

Das Verfahren beinhaltet drei Tests:

Test 1: HOBT ohne thermische Zyklen.

Test 2: HOBT mit 3 thermischen Zyklen mit der Temperaturschätzung aus Test 1.

Test 3: HOBT mit 3 thermischen Zyklen mit der Temperaturschätzung aus Test 2.

Testergebnisse

| Dichtungsdicke | Ausblastemperatur | Ausblasflächenpressung | Ausblasdruck | Testdichtung Temperatur Tgs | |

|---|---|---|---|---|---|

HOBT mit thermischen Zyklen Entwurf 7

|

3,2 mm | 392,2°C | 8,8 MPa | 30 bar | Tatsächlich: 339°C Begrenzt auf: 315°C |

Überblick Prüfverfahren

Diese Testmethode wird momentan vom Committee F03 on Gaskets (Ausschuss F03 für Dichtungen) als neue empfohlene Praxis für die Dichtungskonstanten bei verschraubten Flanschen vorgeschlagen. Sie bestimmt die Designkonstanten für die Dichtigkeit bei Raumtemperatur von druckbeaufschlagten verschraubten Flanschverbindungen wie sie gemäß dem ASME Boiler & Pressure Vessel Code konzipiert werden. Das Prüfverfahren betrifft hauptsächlich Ringdichtungen und Dichtflächen, die üblicherweise in Druckbehältern, Wärmetauschern und Rohren von verfahrenstechnischen Anlagen oder Kraftwerken eingesetzt werden, darunter auch Vollmetall-, Hülllen-, Spiral- und plattenähnliche Dichtungen. Optional wird durch dieses Verfahren auch die maximale Einbauflächenpressung für diese Dichtungen bestimmt.

Quelle: ASTM International. New Recommended Practice for GASKET CONSTANTS FOR BOLTED JOINT DESIGN - Kennnummer: ASTM WK10193

Definitionen der Testparameter

| Gb | Die Flächenpressung mit Tp = 1 bei Belastung der Dichtung. Sie steht für die Mindesteinbauflächenpressung, die für ein grundlegendes Abdichten erforderlich ist. |

|---|---|

| a | Die Steigung durch lineare Regression. Sie zeigt die Stabilität des Abdichtverhaltens an. |

| Gs | Die Flächenpressung mit Tp = 1 bei Entlastung der Dichtung. Sie zeigt die Fähigkeit der Dichtung an, bei Druckbeaufschlagung dicht zu bleiben sowie auf Entlastung anzusprechen. |

| Tp | Der Dichtheitsparameter ist dimensionslos. Ein Wert von 1 entspricht einer Helium-Leckagerate von 1 mg/s unter atmosphärischem Druck für eine Dichtung mit einem Außendurchmesser von 150 mm. Hinweis: Je größer Tp, desto größer die Dichtheit. |

| Tpmax | Die maximal erreichte Dichtheit bei Belastung der Dichtung. |

| Tpmin | inDie minimal erreichte Dichtheit bei Entlastung der Dichtung. |

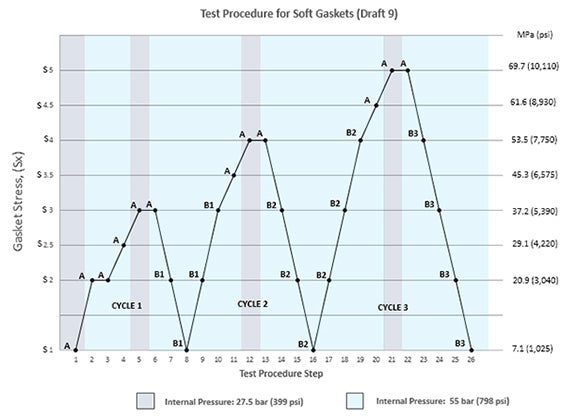

Allgemeiner Versuchsablauf für Weichstoffdichtungen (Entwurf 9)

- Eine Dichtung wird in einen hydraulischen Teststand mit flachen Prüfplatten gesetzt.

- Es wird eine Serie von drei Be- und Entlastungszyklen gefahren, wobei bei jeder Flächenpressungsstufe die Leckagerate gemessen wird. Je nach Prüfstufe wird das System entweder mit 27,5 bar oder mit 55 bar mit Heliumgas druckbeaufschlagt. Die Haltezeit für jede Stufe hängt davon ab, wann sich eine Leckagerate stabilisiert, wobei die Haltezeit mindestens 1 Minute und maximal 5 Stunden beträgt.

- Die gesammelten Daten werden in zwei Teile, Teil A und Teil B, gruppiert und analysiert, um die Testparameter zu berechnen. Teil A stellt die anfängliche Dichtleistung einer Dichtung während des ersten Anziehens des Flansches dar. Die Daten aus Teil A werden genutzt, um Gb, a und Tpmax zu bestimmen. Teil B simuliert die tatsächlichen Betriebsbedingungen. Die Daten aus Teil B werden genutzt, um Gs, und Tpmin zu bestimmen.

ROTT-Versuchsablauf für Weichstoffdichtungen

Allgemeiner Versuchsablauf für CRUSH (Entwurf 9)

- Die Flächenpressung wird wieder auf das Niveau von S1 gebracht.

- Die Dichtung wird Belastungszyklen, die die Flächenpressung stufenweise erhöhen, ausgesetzt, wobei die Leckagerate bei jeder Stufe gemessen wird. Das System wird mit 27,5 bar Heliumgas druckbeaufschlagt. Die Haltezeit pro Stufe sollte 15 Minuten nicht überschreiten.

- Der Test ist beendet, wenn die Leckagerate bei einer Flächenpressungsstufe die auf S1-Niveau beobachtete Leckagerate übersteigt oder wenn die Maximalkraft der Apparatur erreicht ist.

- Die maximal zulässige Belastung ist die höchste Flächenpressungsstufe, bei der die S1-Leckageraten eingehalten wurden.

Testergebnisse

ROTT Entwurf 9 Versuchsablauf für Weichstoffdichtungen

| <e> | Dicke: 1/16 in | Dicke: 1/8 in |

|---|---|---|

| Gb (psi) | 685 | 770 |

| a | 0,271 | 0,274 |

| Gs (psi) | 6,19E-02 | 9,38E-07 |

| Tpmin | 1416 | 1962 |

| Tpmax | 27706 | 16424 |

| S100 (psi) | 2391 | 2716 |

| S1000 (psi) | 4466 | 5099 |

| S10000 (psi) | 8343 | 9573 |

| Maximal zulässige Flächenpressung (psi) | Größer als 40.031 (Max. Apparatur) | Größer als 40.031 (Max. Apparatur) |