Installation - GORE® Dichtungsband Serie 500

Installationsanleitungen, Videos, Deutschland

GORE Dichtungsband Serie 500 kann in vier schnellen & einfachen Schritten installiert werden.

Einfache & schnelle Montage

Dieses Video zeigt, wie das Band um den Flansch herum verlegt und die Überlappung mit Schrägschnitt gemacht wird. Perfektion ist hierbei nicht notwendig, da die Dichtung sehr anpassungsfähig ist.

1. Auswahl der Größe

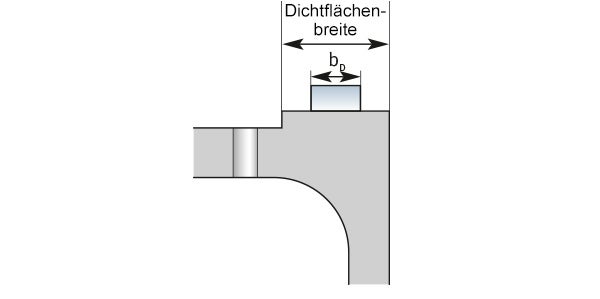

Breite des Dichtungsbands (bD)

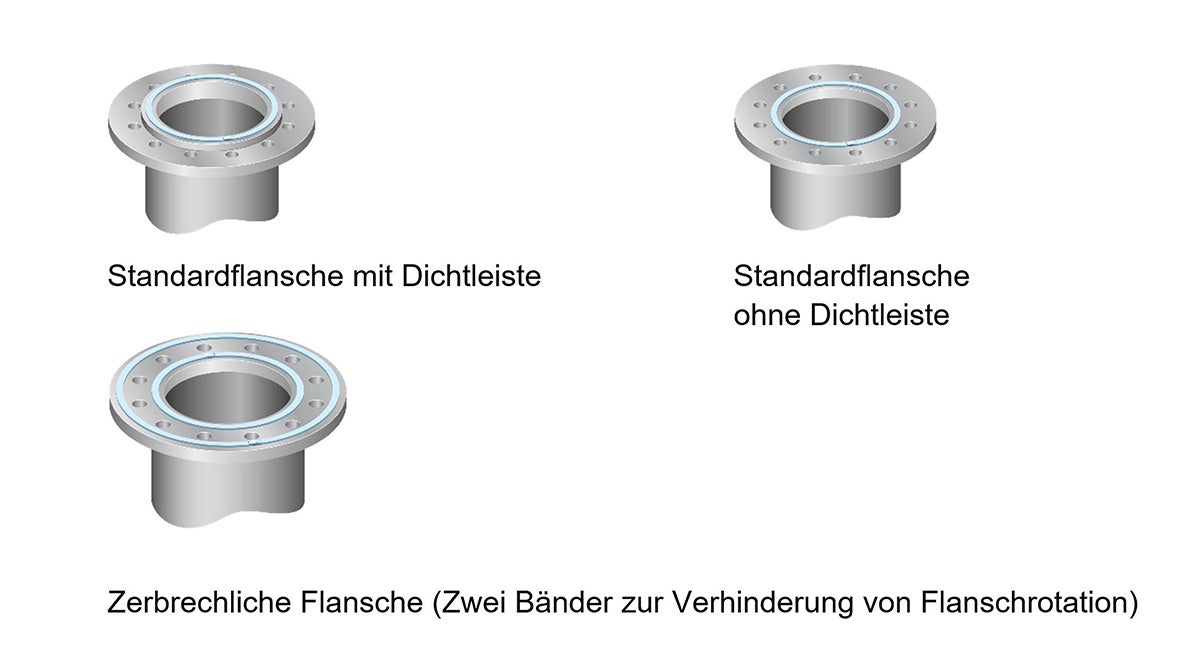

Für Flansche mit und ohne Dichtleiste

Wählen Sie die Breite der Dichtung wie folgt:

- Normflansche gemäß EN oder JIS: 30 – 50 % der Auflagefläche des Flansches.

- Normflansche gemäß ASME: 50 – 75 % der Auflagefläche des Flansches.

- Nicht genormte Flansche: Wählen Sie die Breite der Dichtung so, dass eine ausreichende Flächenpressung gewährleistet ist.

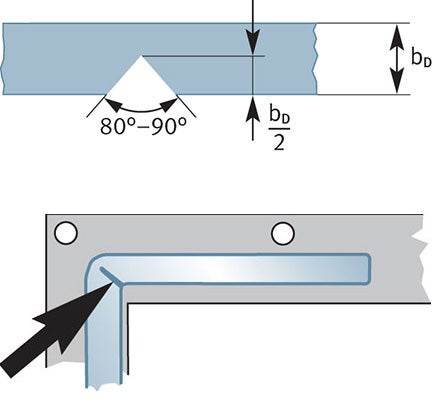

Für Nut- und Federflansche

- Die gesamte Breite der Nut sollte vom Dichtungsband bedeckt sein.

- Vergewissern Sie sich, dass die Feder etwas länger als die Nuttiefe ist.

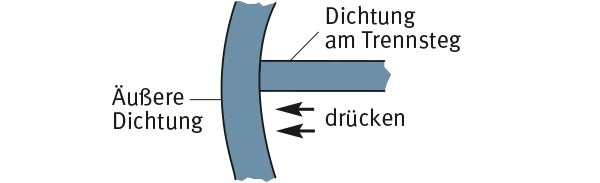

Für Trennstege in Wärmetauschern

- Die Breite der Dichtung sollte die gesamte Breite des Trennstegs bedecken.

ACHTUNG: Machen Sie eine qualifizierte Drehmomentabschätzung, um sicherzustellen, dass eine Flächenpressung erreicht werden kann, die über den nachfolgenden Werten liegt:

• 3 mm: 19 MPa

• 6 mm: 23 MPa

Dicke des Dichtungsbands

- Für die meisten Anwendungen ist ein 3 mm dickes Dichtungsband geeignet.

- Für Flansche mit Unebenheiten > 1 mm wird hingegen das 6 mm dicke Dichtungsband empfohlen.

- Bei Flanschunebenheiten von mehr als 2 mm kann unterfüttert werden. Wenden Sie sich in solchen Fällen an einen Gore Mitarbeiter.

2. Wahl des Anzugsdrehmoments

Um eine zuverlässige Abdichtung zu gewährleisten, muss beim Einbau die richtige Flächenpressung vorgesehen werden.

Die typischen Mindestflächenpressungswerte für GORE Dichtungsband Serie 500 sind:

- 3 mm: 19 MPa

- 6 mm: 23 MPa

Berechnen Sie den Drehmoment für Ihre spezielle Anwendung. Hierfür können Sie Industrienormen zu Rate ziehen, so beispielsweise die ASME PCC-1 Guidelines for Pressure Boundary Bolted Flange Joint Assembly, und die EN 1591-1 Flansche und ihre Verbindungen – Regeln für die Auslegung von Flanschverbindungen mit runden Flanschen und Dichtung – Teil 1: Berechnung.

3. Installation des Dichtungsbands

GORE Dichtungsband Serie 500 kann in vier schnellen & einfachen Schritten installiert werden. Klicken Sie unten, um eine ausführliche Beschreibung der allgemeinen Einbauschritte oder eine anwendungsspezifische Anleitung einschließlich Videos auszuwählen (Flansche mit & ohne Dichtleiste, Nut- und Federflansche, Wärmetauscher und rechteckige Flansche).

A. Flansch vorbereiten

- Flanschverbindung mindestens 15 cm weit öffnen.

- Die Oberfläche vollständig reinigen, um eine optimale Haftung zu gewährleisten

- Sämtliche Öl-, Graphit- und andere Rückstände beseitigen. .

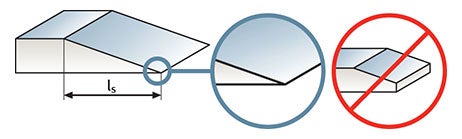

B. Schrägschnitt am Anfang

- Ungefähr 0,5 m des Dichtungsbands abwickeln. Das Ende mit einem scharfen Messer auf einer sauberen, ebenen Oberfläche schräg anschneiden.

- Die Länge des Schrägschnitts, ls, sollte den Abmessungen in der nachfolgenden Tabelle entsprechen.

Banddicke Länge Schrägschnitt (ls) 3 mm 15 – 20 mm 6 mm 25 – 40 mm

ACHTUNG: Es ist äußert wichtig, dass der Schrägschnitt gleichmäßig ausläuft und am Ende kein Absatz entsteht. Tragen Sie beim Schneiden Schutzhandschuhe.

C. Anbringen des Dichtungsbands

- Den abgeschrägten Anfang des Dichtungsbands nahe dem vorgesehenen Startbolzen anlegen.

- Abdeckpapier der Klebeleiste nur stückweise abziehen, um das Anhaften von Schmutz zu vermeiden.

ACHTUNG: Es darf kein zusätzliches Anti-Klebespray oder Flüssigklebstoff auf die Flanschoberflächen aufgebracht werden. Bei Kälte das Dichtungsband vor der Montage leicht anwärmen.

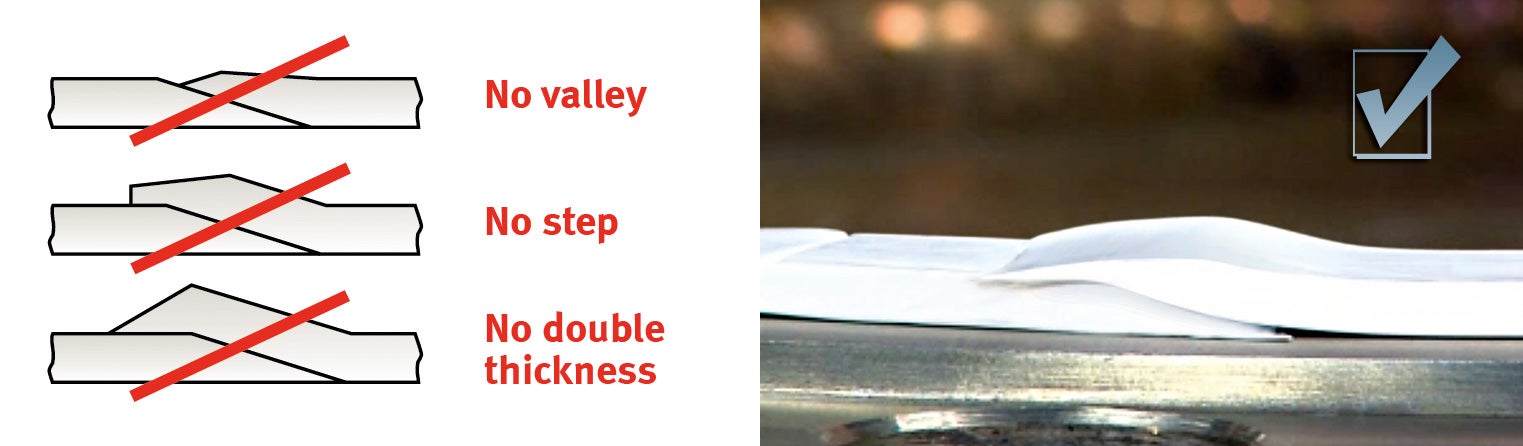

D. Schließen des Dichtungsbands

- Die Montage der Dichtung abschließen, indem das Band über den abgeschrägten Anfang gelegt wird und dabei ~14 mm überlappt. Zur Vorbereitung des zweiten und letzten Schrägschnitts den Start- und Endpunkt ermitteln und markieren.

- Das überstehende Dichtungsmaterial so schäften, dass die maximale Höhe h den Abmessungen in der Tabelle entspricht.

- Bei großen Flanschen können mehrere Schrägschnittverbindungen erforderlich sein. Sie sollten an einem Schraubenloch und möglichst weit voneinander entfernt liegen (~180° auseinander bei 2 Verbindungen, ~120° auseinander bei 3 Verbindungen)

| Banddicke (t) | Länge Schrägschnitt (ls) | Maximale Höhe (h) |

|---|---|---|

| 3 mm | 15 – 20 mm | 3,5 – 5,0 mm |

| 6 mm | 25 – 40 mm | 6,5 – 9,0 mm |

Anwendungsspezfische Anleitung

4. Standardverfahren zur Montage von verschraubten Flanschverbindungen

GORE® Dichtungsprodukte erfordern keine speziellen Montageverfahren. Wir empfehlen jedoch, bei der Montage einer verschraubten Flanschverbindung grundsätzlich auf die Best Practices der Industrie zurückzugreifen. Derartige Empfehlungen wurden von der ASME, der European Sealing Association (ESA), der Fluid Sealing Association (FSA) und dem Verein Deutscher Ingenieure (VDI) entwickelt.

- ESA/FSA Einbauanleitung für Flachdichtungen Sicherstellung eines optimalen Einbaus bei maximaler Sicherheit

- ASME PCC-1 uidelines for Pressure Boundary Bolted Flange Joint Assembly

- VDI 2200 – Dichte Flanschverbindungen: Auswahl, Auslegung, Gestaltung und Montage von verschraubten Flanschverbindungen

- Die ASME bietet Schulungen zur Montage von verschraubten Flanschverbindungen an

- Diverse Organisationen bieten ebenfalls spezielle Schulungsinhalte nach EN 1591-4 zur Montage von verschraubten Flanschverbindungen

DIESES PRODUKT EIGNET SICH NUR FÜR DEN EINSATZ IN INDUSTRIELLEN ANWENDUNGEN

und ist nicht für die Herstellung, Verarbeitung oder Verpackung von Lebensmitteln, Medikamenten, Kosmetik- oder Medizinprodukten bestimmt.